железоотделители-история, основные типы и различия

Системы магнитной сепарации (железоотделители) начали появляться на складах металлолома после Второй мировой войны, когда в Соединенных Штатах начали появляться сверхмощные измельчители для автомобилей. Ранние системы магнитной сепарации представляли собой в основном электромагнитные железоотделители; постоянные магниты начали активно использоваться, когда стали доступны керамические материалы и стоимость их производства значительно снизилась, обеспечивая напряженность поля, соответствующую напряженности их электромагнитных собратьев. Кроме того, постоянным магнитам не приходилось полагаться на внешний источник питания, и у них не было проблем с перегревом, связанных с ранними электромагнитными железоотделителями, которые обычно были дорогими и громоздкими.

По мере развития производства металлолома развивались и конструкции железоотделителей. К концу 1970-х годов были распространены три основных типа систем магнитной сепарации: подвесной железоотделитель, магнитный шкив и магнитный барабан. И к концу 1980-х годов другая форма магнитного сепаратора, вихретоковый, стала популярной как среди переработчиков металлолома. Хотя вихревой ток здесь обсуждаться не будет, его вклад в отрасль переработки был значительным. Вихрь придает магнитный заряд материалу из цветных металлов с помощью вращающегося магнита с переменным полюсом, обычно расположенного под конвейерной лентой и в головном шкиве. Когда заряженная частица вступает в контакт с полем противоположного полюса, она отталкивается и сортируется.

Сегодня магнитная сепарация по-прежнему доминирует в способах отделения черных металлов от цветных. Хотя постоянные магниты являются популярным выбором, достижения в области электромагнитных железоотделителей снова сделали их конкурентоспособными.

Подвесные магнитные сепараторы

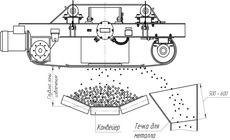

Первым типом оборудования для магнитной сепарации является подвесной железоотделитель. Это стационарные магниты с самоочищающимися лентами (или без них), которые вращаются вокруг магнитного узла. Лента с поперечинами перемещает притягиваемый железный материал и удаляет его из магнитного поля. Эти магниты могут быть сконфигурированы двумя основными способами – параллельно конвейеру, называемому встроенным; или перпендикулярно конвейеру, называемому поперечной лентой. Другие конфигурации на самом деле являются вариантами подвесного железоотделителя, в котором для переноса железистого материала с одного магнита на другой используется несколько магнитов. Эти магниты называются "многоступенчатыми" магнитами. При поточном применении железоотделитель обычно располагается в конце конвейера над головным шкивом. Материал освобождается, как только он покидает конвейерную ленту, и магнит может извлекать взвешенный железистый материал из воздуха.

Если конвейер находится под наклоном, импульс частиц, покидающих ленту конвейера, приводит к начальной траектории вверх и к магниту. Таким образом, материал приближается к железоотделителю, и у частиц железа больше шансов быть притянутыми.

Другим способом применения применением подвесного железоотделителя является конфигурация с поперечным расположением. Это популярная установка, поскольку размещение магнита в ряд над головным шкивом не всегда практично – в конце конвейера может быть другое оборудование, такое как магнитный шкив или вихретоковый сепаратор. Кроме того, операторам установок по рекуперации материала нравится конфигурация поперечной ленты, поскольку магнит можно расположить близко к станциям ручной сортировки, а также потому, что более низкие скорости ленты повышают эффективность железоотделителя.

Как в линейной, так и в поперечно-ленточной конфигурациях подвесной железоотделитель работает против силы тяжести, поэтому он должен работать интенсивнее и обычно должен быть более мощным, чем магнитный шкив или барабан. Однако для встроенной установки (над разгрузкой) требуется меньшая напряженность поля, чем для поперечной ленты, поскольку ей не нужно бороться с захватом и изменять направление движения железистого материала. Таким образом, встроенный подвесной магнит может стоить дешевле, чем магнит, используемый в конфигурации с поперечной лентой.

Хотя многие поставщики продают как постоянные, так и электромагнитные железоотделители, рекомендуется использовать электромагнит в верхнем положении, когда расстояние между магнитом и конвейером превышает 350 мм. В электромагнитном железоотделителе можно регулировать силу и даже отключать их, когда им не нужно отделять железо.

Магнитные шкивы

Другим типом магнитного сепаратора является шкивной железоотделитель. В этой конфигурации магнит встроен в головной шкив конвейера. При вращении шкива магнитная сила захватывает частицы железа и переносит их вокруг шкива и под шкивом до тех пор, пока естественное отделение ленты от торца шкива не приведет к падению частиц в отдельный бункер. Хотя поставщики с осторожностью рекомендуют использовать шкив вместо подвесного магнита, если они не знают конкретного применения, большинство говорят, что, как правило, шкив вытягивает более мелкие частицы железа, чем подвесной железоотделитель.

Более качественная сортировка возможна благодаря тому, что материал находится ближе к магниту, который находится прямо под лентой. Кроме того, на шкивной сепаратор действует сила тяжести. Однако этот метод может оказаться неэффективным при извлечении более крупных кусков железистого материала или материала, попавшего поверх потока материала.

Другим недостатком магнитного шкива является то, что сила магнита ограничена размером шкива. Обычно, по словам одного поставщика, магнитный шкив в лучшем случае проникает на глубину 350 мм.

Шкивные железоотделители также могут быть сконфигурированы в сочетании с подвесным сепаратором.

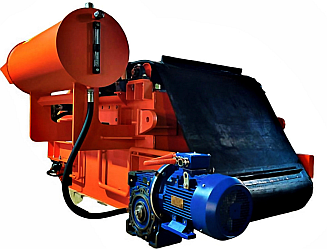

БАРАБАННЫЕ МАГНИТЫ

Барабанные магниты похожи на шкивные магниты; однако в барабанном магните магнитный элемент неподвижен и расположен только с одной стороны барабана с углом наклона не более 180 градусов. Во время вращения внешнего корпуса барабана материал вытягивается через магнитное поле.

Магниты барабана могут быть установлены для трех способов подачи: подачи сверху; подачи снизу; и подачи сверху. В конфигурации "вверх-вниз" железо извлекается из потока и переносится вверх и через магнит, в то время как цветной материал сбрасывается с питателя. Это приложение обычно используется в автоматических измельчителях, для обработки золы и других потоков с высоким содержанием железа.

При подаче железо проходит под барабаном и высыпается с другой стороны. Он имеет самую короткую и прямую зону переноса для железорудия и обычно используется для потоков с более крупными кусками железа.

Наконец, в конфигурации с верхней подачей материал каскадом стекает с передней стороны барабана, а железо проходит через магнитное поле и отделяется. Этот тип используется в основном для потоков материала, содержащих железо со слабыми магнитными свойствами.

Барабанные магниты сегодня используются преимущественно в промышленности по переработке металлолома и в автоматических измельчителях. Обычно они подаются с помощью вибрационного питателя или конвейера, а скорость вращения барабана можно регулировать в соответствии с поступающим сырьем. Как и во всех типах оборудования для магнитной сепарации, поступающую подачу необходимо контролировать таким образом, чтобы она не снижала способность магнита извлекать железо.

Барабанные магниты также бывают двух типов: осевые и радиально-полюсные. В барабанном магните с осевыми полюсами чередующиеся полюса расположены по окружности барабана. Такая конфигурация обеспечивает одинаковую полярность по всей ширине барабана. При одинаковой полярности по всей ширине нет никаких провалов в магнитном поле. Таким образом, барабанные магниты с осевыми полюсами рекомендуются для деталей размером 1 дюйм или меньше. Радиально-полюсные барабанные магниты имеют одинаковую полярность по окружности барабана, что обеспечивает переменную полярность по ширине. Это приводит к провалам магнитного поля по всей ширине барабана. Поэтому для кусков материала размером 1 дюйм и более рекомендуется использовать барабанные магниты с радиальными полюсами. Опять же, эти типы магнитов могут быть постоянными или электромагнитными. Для установки барабанного сепаратора рекомендуется установка электромагнитного типа, поскольку в такой конфигурации трудно работать с постоянным магнитом.

Оптимальная производительность

Перед покупкой железоотделителя следует рассмотреть несколько аспектов. Переработчики должны учитывать высоту материала, который будет перерабатываться (глубину загрузки); диапазон размеров частиц; проходимость конвейера; скорость, ширину и общую производительность конвейера; и плотность потока материала.

Глубина загрузки - это средняя глубина материала на конвейерной ленте. Расчет глубины загрузки полезен для определения максимального количества материала, через который должно проникнуть магнитное поле, и оптимального расположения магнита над конвейером (см. врезку). Многие поставщики предоставляют переработчикам таблицу, содержащую глубину загрузки и другие данные для различных потоков, которые может запускать компания, и для разной производительности.